Pellt xilit és rúd alakú rágógumi készítő gép

Rágógumi készítő gép

1.Pellet alakú rágógumi gép

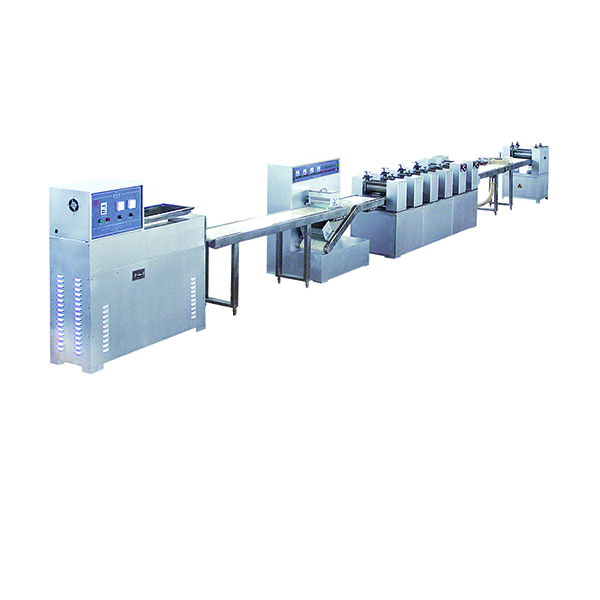

2. Strip alakú rágógumi gép

| Fő részek | Kapacitás (kg/h) | Teljesítmény (kw) | Méret (mm) |

| Keverőgép | 300 | 23.2 | 2500×860×1250 |

| Extruder | 300 | 15.2 | 1550×700×1300 |

| Süteménysodró gép | 300 | 4.1 | 2400×750×1200 |

| Fröccsöntő gép | 300 | 1.5 | 1000×780×1150 |

| Cukorka osztó | 300 | 2.25 | 2080×1250×1420 |

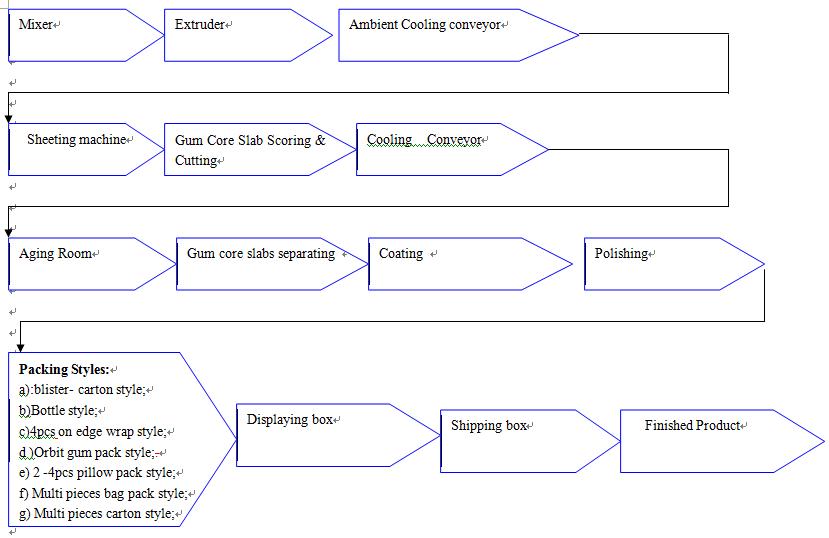

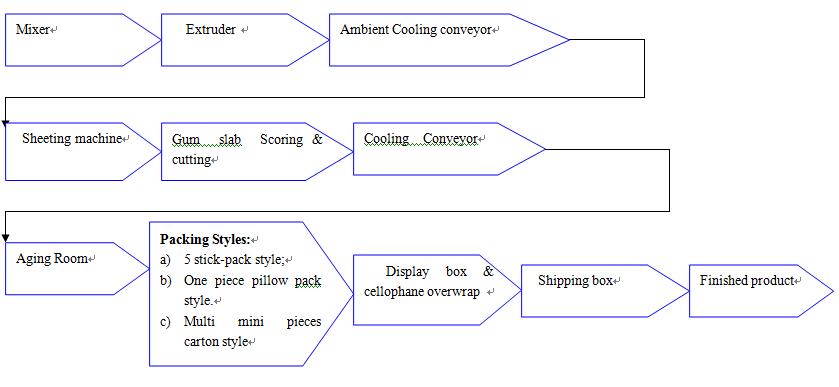

A. rágógumi magok/lapok gyártása

B. rágógumi-bevonó gépek;

C. rágógumi csomagológépek.

1. Keverő:

A tésztába keverendő nyersanyagok (a keverő előtt van gumibázisú melegítő).

2. Gyártósor:

Az extruderbe rakandó tészta végig megy, egyre vékonyabb lappá válik a kívánt vastagságig, majd a gumimagokat bevágja és meghatározott hosszon vágja.

A karcolt gumimaglemezeket a fatálcákra helyezik, és egy külön helyiségbe küldik az érlelésre.

Alternatív megoldásként, ha pálcikát készít, akkor a gumimag maró- és vágógépet botmézga-vágó és vágógépre kell cserélnie; vagy más szóval a Coating gumi és a Stick gumi ugyanazon a gyártósoron osztozhat.

Kapacitás: 100kg / h; 200 kg/óra; 300 kg/h; 400kg/h.

3. Öregítő szoba:

Légkondicionáló és páramentesítő gép szükséges ebben a helyiségben az alábbi állapot eléréséhez:

Hőmérséklet: 18-20℃

Nedvesség: 50-55%

4. Karcolt gumimag-leválasztó:

Az öregedés után a bekarcolt gumilemezek az elválasztóba kerülnek, hogy egységes és független gumimaggá váljanak.

Ez a folyamat a gumimagok bevonása, majd polírozása.

Ahhoz, hogy minőségi gumit, különösen cukormentes gumit készítsünk bevonat közben, szigorúan ellenőrizni kell az egyes bevonóedényekbe jutó szelet bizonyos hőmérsékleten, nedvességtartalom mellett és elegendő szélerősség mellett.

Gumibevonó gépeink előnyei:

1) Tökéletes bevonatminőség, ami jó megjelenést és jó minőséget biztosít a guminak;

2) A bevonási idő lerövidül, ami hatékonyabbá teszi a termelést;

3) A gumibevonat héj vastagsága könnyen szabályozható;

4) Meghosszabbítja a gumi eltarthatóságát.

Opcionálisan egyedileg gyártott klímaberendezésünk hővisszanyerő rendszerrel is felszerelhető, amely a jelenlegi standard kivitelhez képest 90%-os energiamegtakarítást jelent.

Ez a folyamat a gumimagok bevonása, majd polírozása.

Ahhoz, hogy minőségi gumit, különösen cukormentes gumit készítsünk bevonat közben, szigorúan ellenőrizni kell az egyes bevonóedényekbe jutó szelet bizonyos hőmérsékleten, nedvességtartalom mellett és elegendő szélerősség mellett.

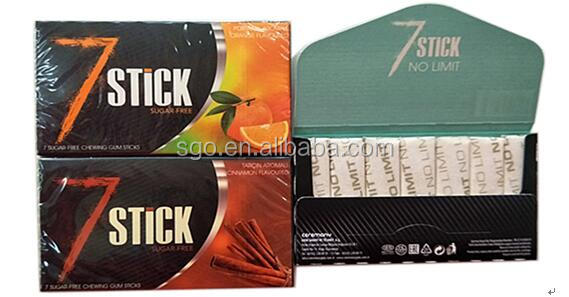

Csomagolási minták

2) Bevonó rágógumi csomagológép

a) palackcsomag; buborékfólia , pálcikacsomag, 4db ;

b) buborékfólia - karton csomagolás;

c) 4db élfólián;

d) 10 db egy pálcikacsomagban, mint az orbit gumi;

e) 25db zsákos kiszerelésben;

f) 2 -4 db párnacsomagban

g) több darab egy kartonban stb

Csomagolási minták:

A rágógumi bevonatának folyamatábrája:

A rágógumi bevonatának folyamatábrája:

Szakterületünk a rágógumi és rágógumi bevonására szolgáló rágógumi gépek;

Különböző formájú rágógumi gépek (páncélos, olvadék, golyós, hengerelt) is rendelkezésre állnak.